1. Prinzip des Spritzgießens

Hinzufügenkörniger oder pulverförmiger KunststoffDas Plastik wird in den Trichter der Spritzgießmaschine geleitet, wo es erhitzt und geschmolzen wird, um eine fließfähige Konsistenz zu gewährleisten. Anschließend wird es unter einem bestimmten Druck in eine geschlossene Form eingespritzt. Nach dem Abkühlen und Formen erstarrt das geschmolzene Plastik zum gewünschten Kunststoffteil.

2. Eigenschaften des Spritzgießens

Der Produktionszyklus beim Spritzgießen ist kurz und die Produktivität hoch. Mit Spritzgießen lassen sich Kunststoffteile mit komplexen Formen, hohen Abmessungen und verschiedenen Einsätzen herstellen, was mit anderen Kunststoffformverfahren schwer zu realisieren ist. Zudem ist das Spritzgießen im Produktionsprozess leicht zu automatisieren, beispielsweise beim Einspritzen, Entformen, Anschnitttrennen und anderen Arbeitsschritten. Daher findet das Spritzgießen breite Anwendung.

2.1 Vorteile:

Kurzer Formzyklus, hohe Produktionseffizienz, einfache Automatisierung, Fähigkeit zur Herstellung von Kunststoffteilen mit komplexen Formen, präzisen Abmessungen, Metall- oder Nichtmetalleinsätzen, stabile Produktqualität und breite Anpassungsfähigkeit

2.2 Nachteile:

Die Kosten für Spritzgießanlagen sind relativ hoch; die Struktur der Spritzgießformen ist komplex; hohe Produktionskosten, lange Produktionszyklen und ungeeignet für die Herstellung von einzelnen Kunststoffteilen und Kleinserien.

3. Anwendung

Bis auf wenige Ausnahmen (Fluorkunststoffe) lassen sich nahezu alle thermoplastischen Werkstoffe im Spritzgussverfahren herstellen. Das Spritzgießen wird nicht nur für thermoplastische Werkstoffe eingesetzt, sondern hat sich auch bei der Verarbeitung von Duroplasten bewährt.

Derzeit machen Spritzgussprodukte 20–30 % aller Kunststoffprodukte aus. Um das Anwendungsgebiet von spritzgegossenen Kunststoffteilen weiter auszubauen, wurden spezielle Spritzgusstechnologien für Kunststoffteile mit besonderen Leistungs- oder Strukturanforderungen entwickelt. Beispiele hierfür sind das Präzisionsspritzgießen von hochpräzisen Kunststoffteilen, das Mehrfarbenspritzgießen von farbigen Verbundkunststoffteilen, das Sandwichspritzgießen von Sandwich-Kunststoffteilen mit unterschiedlichen Innen- und Außenmaterialien sowie das Spritzpressen von optisch transparenten Kunststoffteilen.

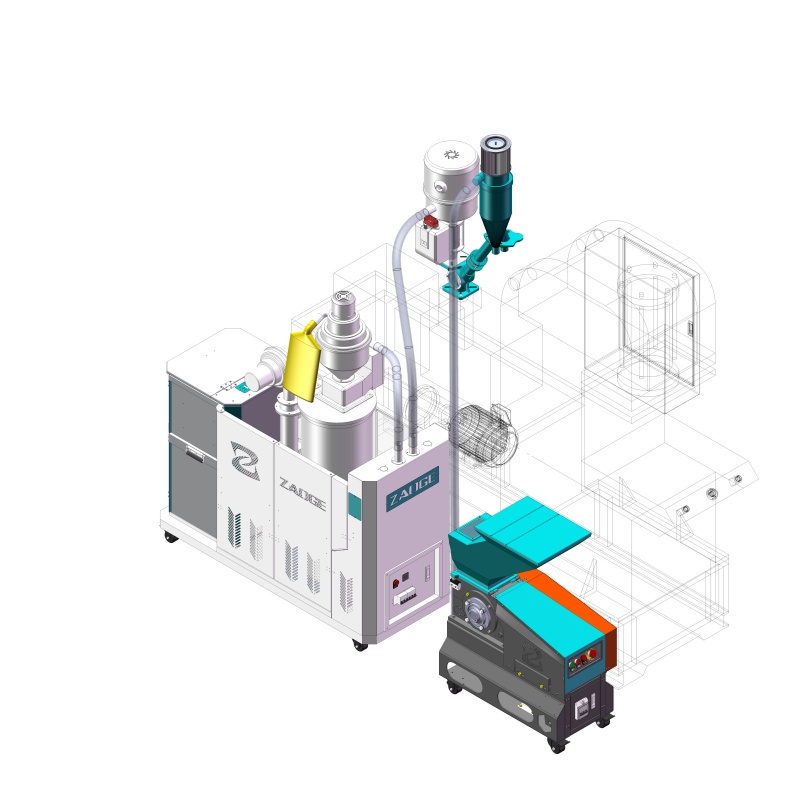

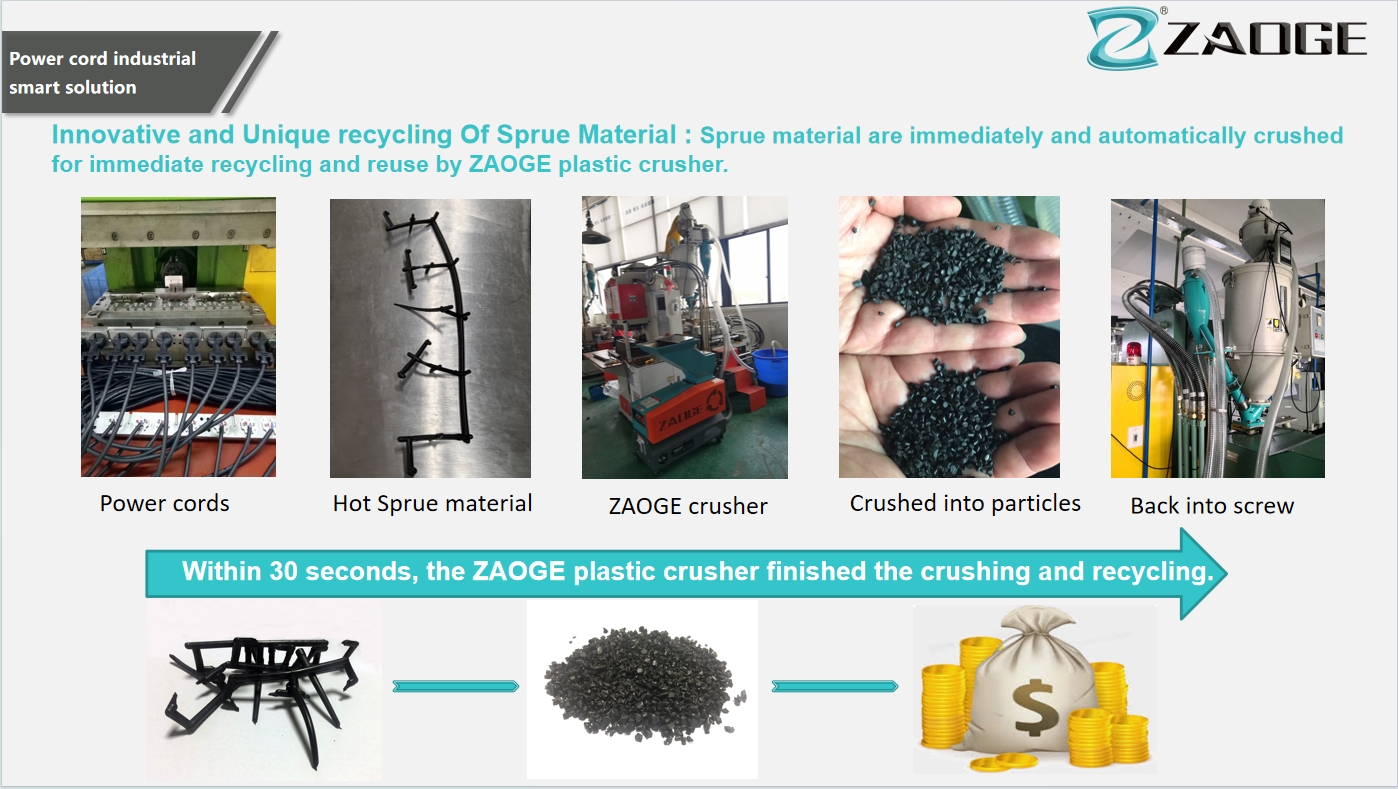

ZAOGE Automatisierte thermische Zerkleinerungslösung für Umweltschutz und NutzungSpeziell für Weichplastik

ZAOGE KUNSTSTOFFZERDRÜCKERgeeignet für die Bereiche Datenkabel, Steckerkabel, Kabel, neue Energien und flexible Produktformung (wie PVC, PP, PE, TPE, TPU und andere weiche innere Kunststoffe).

Veröffentlichungsdatum: 13. Mai 2024