Drei-in-Eins-Kunststoffgranulatoren

Beschreibung

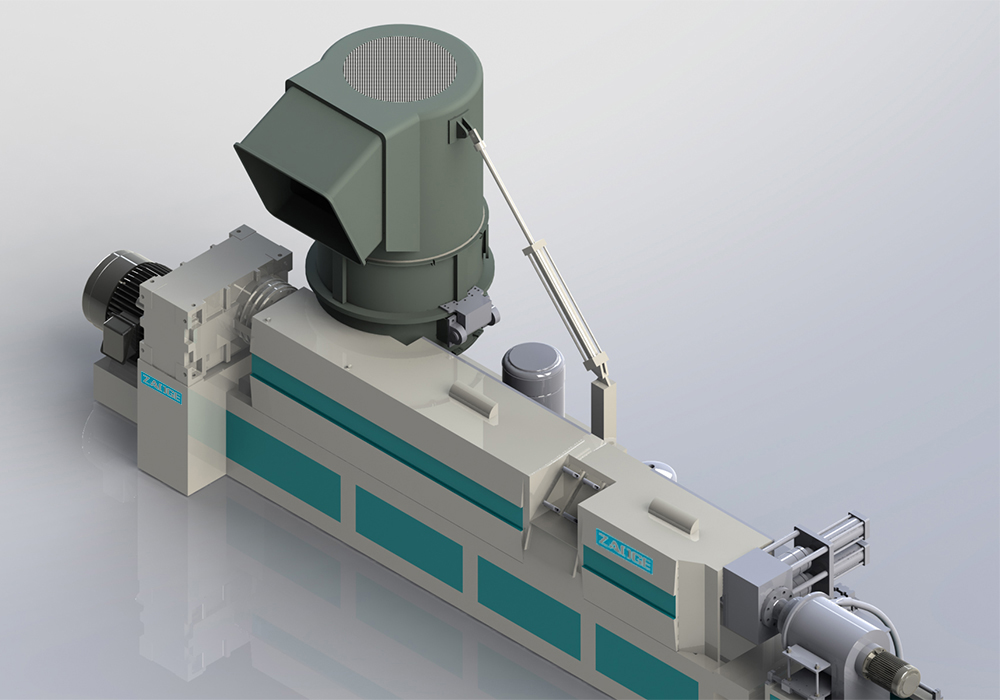

Diese Anlage eignet sich für PP, OPP, BOPP, HDPE, LDPE, LLDPE, ABS, HIPS und andere Kunststoffgranulatoren. Dank des deutschen Getriebemotors wird bis zu 20 % Energie gespart. Die Anlage vereint Brechen, Extrudieren und Granulieren in einem Gerät und benötigt dank des Stanzvorgangs ohne Wassertank nur wenig Platz. Der hydraulische Doppelsäulen-Siebwechsel ermöglicht eine einfache und bequeme Bedienung und steigert so die Betriebseffizienz und Produktionskapazität.

Beschreibung

Diese Anlage eignet sich für die Granulierung von PP, OPP, BOPP, HDPE, LDPE, LLDPE, ABS, HIPS und anderen umweltfreundlichen Kunststoffen. Dank des deutschen Getriebemotors wird bis zu 20 % Energie gespart. Die Anlage vereint Brechen, Extrudieren und Granulieren in einem Gerät und benötigt keinen Wassertank zum Stanzen, wodurch der Platzbedarf gering ist. Der hydraulische Doppelsäulen-Siebwechsel ermöglicht eine einfache und bequeme Bedienung und trägt so zur Steigerung der Betriebseffizienz und Produktionskapazität bei.

Weitere Details

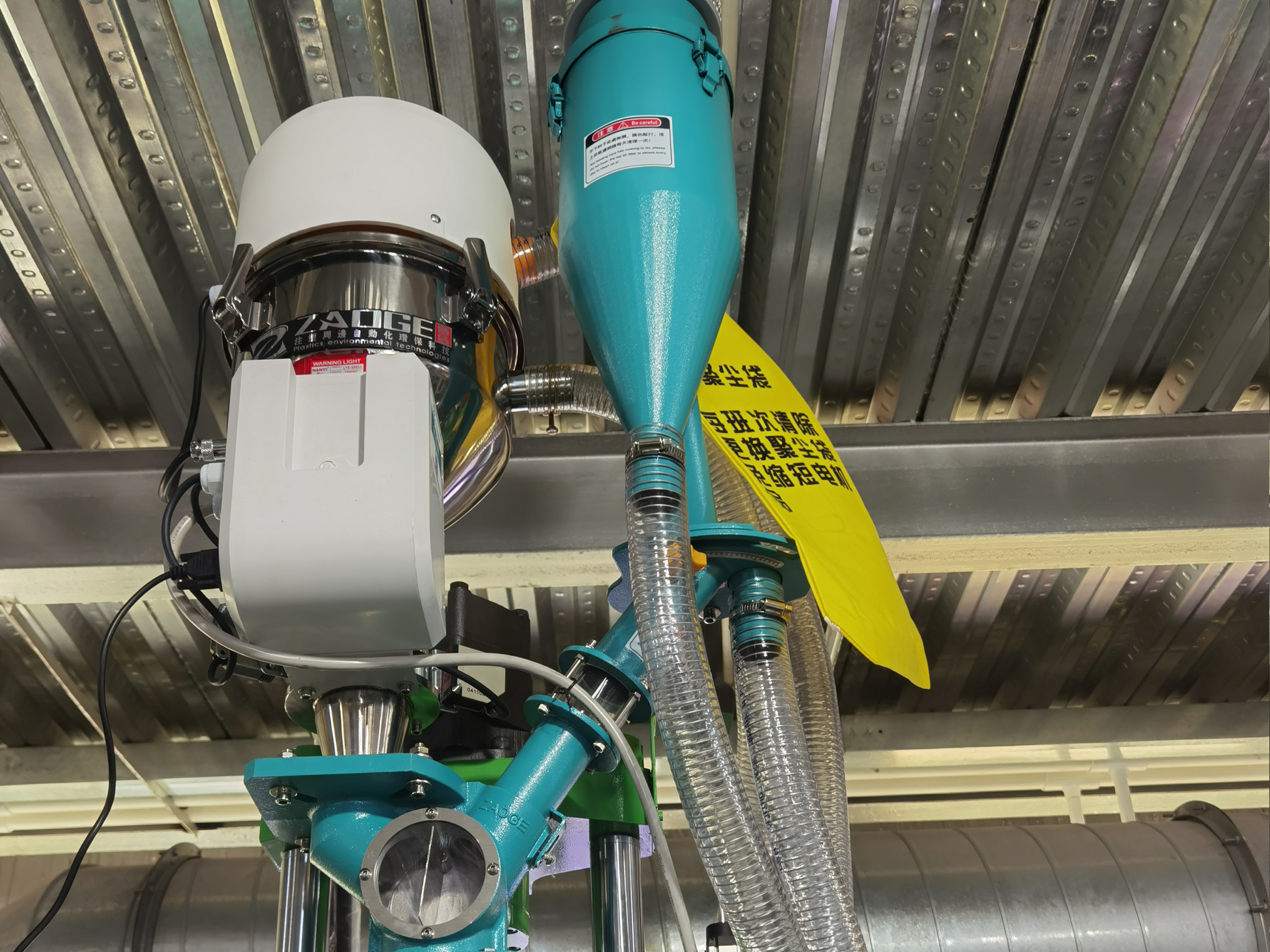

Entlüftungsloch

Das im Rohmaterial enthaltene Wasser und die Abgase werden über die Entlüftungsöffnung abgeführt, wodurch beim Extrusionsprozess hochwertigere Kunststoffgranulate hergestellt werden können. Optional ist auch ein Vakuumsaugsystem erhältlich.

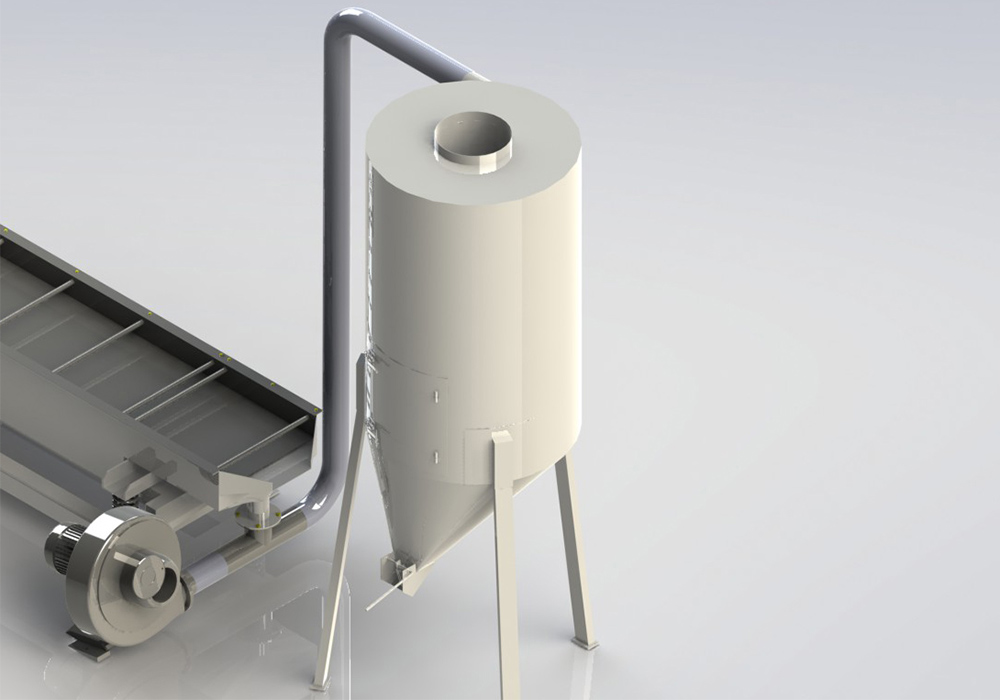

Dörrgerät

Kunststoffpartikel gelangen zusammen mit dem Kühlwasser aus dem Schneidkühlbehälter am Düsenkopf in den unteren Einlass des Entwässerungsgeräts. Durch die speziell entwickelten Zentrifugalschaufeln und Siebe im Inneren des Entwässerungsgeräts wird das Restwasser an den Partikeln vollständig entfernt.

Dörrgerät

Kunststoffpartikel gelangen zusammen mit dem Kühlwasser aus dem Schneidkühlbehälter am Düsenkopf in den unteren Einlass des Entwässerungsgeräts. Durch die speziell entwickelten Zentrifugalschaufeln und Siebe im Inneren des Entwässerungsgeräts wird das Restwasser an den Partikeln vollständig entfernt.

Brecheimer

Das System von Changyi Machinery zerkleinert Folien und Randmaterialien aus Blasfolienfabriken und erzeugt dabei Wärme, die das feuchte Material trocknet. Es verfügt über automatische Wassersprinkler zur Kühlung und ein Wasserkühlsystem, das ein Verklumpen beim Klingenwechsel verhindert.

System für Kunststoffgranulatoren mit Düsenkopf

Geschmolzener Kunststoff wird aus dem Düsenkopf extrudiert und von rotierenden Messern geschnitten, bevor er zur Kühlung in einen Wasserring fällt. Das System verfügt über eine automatische Messerhalterung zur Korrektur gleichmäßiger Partikel.

System für Kunststoffgranulatoren mit Düsenkopf

Geschmolzener Kunststoff wird aus dem Düsenkopf extrudiert und von rotierenden Messern geschnitten, bevor er zur Kühlung in einen Wasserring fällt. Das System verfügt über eine automatische Messerhalterung zur Korrektur gleichmäßiger Partikel.

Anwendungen von Granulatoren

Kunststofffaser

HDPE-Plastiktüten

Vliesstoff

Reißverschluss

Film

Schaum

Spezifikationen

| ZGL-Serie | |||||||

| Modus | ZGL-65 | ZGL-85 | ZGL-100 | ZGL-125 | ZGL-135 | ZGL-155 | ZGL-175 |

| Zermalmende Motorleistung | 30 PS | 60 PS | 70 PS | 100 PS | 125 PS | 175 PS | 200 PS |

| Host-Motorleistung | 75 PS | 75 PS | 125 PS | 175 PS | 200 PS | 250 PS | 350 PS |

| Temperaturkontrollpunkt | 6 Komponenten (4 Materialleitungen, 1 Siebwechsler und 1 Auslass) | 6 Komponenten (4 Materialleitungen, 1 Siebwechsler und 1 Auslass) | 6 Komponenten (4 Materialleitungen, 1 Siebwechsler und 1 Auslass) | 8 Komponenten (6 Materialleitungen, 1 Siebwechsler und 1 Auslass) | 8 Komponenten (6 Materialleitungen, 1 Siebwechsler und 1 Auslass) | 10 Komponenten (8 Materialleitungen, 1 Siebwechsler und 1 Auslass) | 10 Komponenten (8 Materialleitungen, 1 Siebwechsler und 1 Auslass) |

| Kapazität | 80–100 kg/h | 200–300 kg/h | 300–400 kg/h | 450–600 kg/h | 550–700 kg/h | 700–800 kg/h | 800–1000 kg/h |

| Materialrohr-Kühlsystem | Lüfterkühlung | Lüfterkühlung | Lüfterkühlung | Lüfterkühlung | Lüfterkühlung | Lüfterkühlung | Lüfterkühlung |